گریس لیتیوم نسوز MBR و مزایای آن برای بلبرینگها

گریس لیتیوم نسوز MBR و مزایای آن برای بلبرینگها

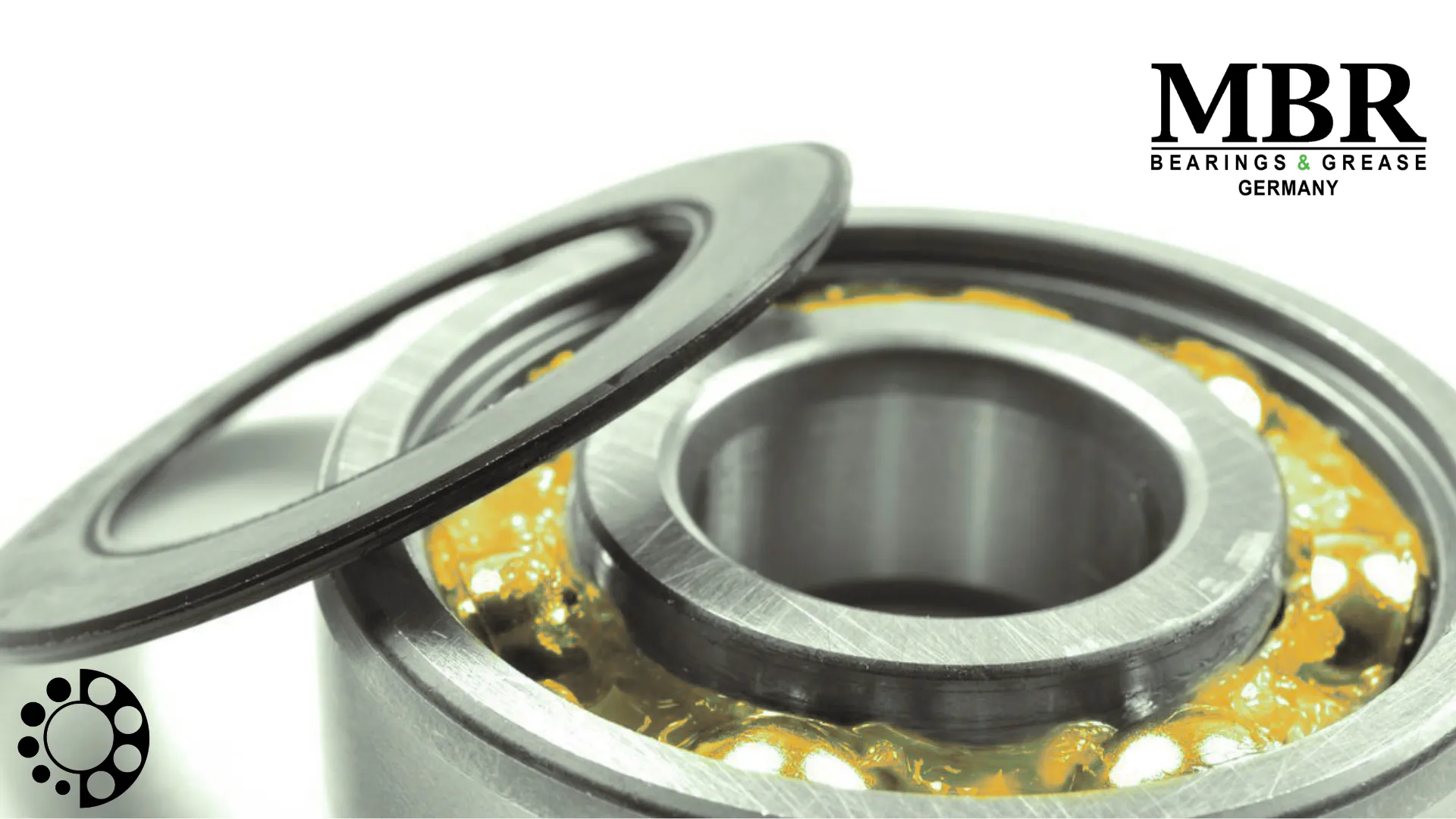

خرید گریس لیتیوم نسوز 100 گرمی MBR

در حوزه صنایع و خودرو، روانکارها یکی از مهمترین ابزارهای نگهداری هستند که به افزایش طول عمر، کارآیی بهتر و کاهش هزینههای تعمیر کمک میکنند. گریس لیتیوم نسوز MBR یکی از روانکارهای پرکاربرد در صنعت است که برای کار در شرایط سخت دمایی و فشاری طراحی شده است. این مقاله با هدف معرفی همهجانبه این محصول، به بررسی ساختار، ویژگیها، کاربردها و بهویژه مزایای آن برای روانکاری بلبرینگها میپردازد. در انتها نیز منابع معتبر علمی که اطلاعات مقاله بر پایه آنها نگارش شده است، معرفی میشود.

ساختار و ترکیب گریس لیتیوم

گریسها از سه بخش اصلی تشکیل میشوند: روغن پایه، عامل غلیظکننده و افزودنیها. در گریسهای لیتیوم، عامل غلیظکننده ترکیبات صابونی لیتیوم است که با ایجاد ساختاری ژلهای موجب چسبندگی بهتر گریس به سطح فلزات میشود. روغن پایه (معمولاً معدنی یا نیمهسنتتیک) وظیفه روانکاری اصلی را دارد و افزودنیها برای بهبود خواصی مانند مقاومت در برابر اکسیداسیون، خوردگی و فشار زیاد اضافه میشوند. منابع فنی تأکید میکنند که گریسهای لیتیوم به دلیل پایداری حرارتی، مقاومت در برابر آب و سازگاری با انواع فلزات، بیش از ۷۵ درصد بازار جهانی گریس را به خود اختصاص دادهاند.

نسخه پیشرفتهتر این دسته، گریسهای لیتیوم کمپلکس هستند که علاوه بر صابون لیتیوم، از ترکیبات کمپلکسکننده استفاده میشود. این ترکیبات، گریس را قادر میسازند تا در دما و فشار بالاتر کار کند و پایداری مکانیکی و شیمیایی بیشتری داشته باشد. گریس MBR از نوع لیتیوم کمپلکس است و همین ویژگی آن را برای کاربردهای صنعتی و خودرویی مناسب کرده است.

ویژگیهای اصلی گریس لیتیوم نسوز MBR

-

تحمل دما و فشار بالا: یکی از شاخصترین ویژگیهای گریس MBR قابلیت عملکرد در بازه دمایی حدود ۳۰- تا ۱۶۰ درجه سانتیگراد است. این موضوع باعث میشود این گریس در موتورهای خودرو، یاتاقانهای پرسرعت و تجهیزات صنعتی سنگین بدون کاهش خواص روانکاری عمل کند.

-

مقاومت در برابر آب و خوردگی: حضور افزودنیهای ضد زنگ و ضد اکسیداسیون در ساختار این گریس، مقاومت آن را در برابر آب و رطوبت افزایش میدهد. این ویژگی برای ماشینآلاتی که در محیطهای مرطوب کار میکنند یا در معرض شستشو قرار دارند، اهمیت زیادی دارد.

-

پایداری مکانیکی و شیمیایی: گریس MBR در برابر برش، ضربه و لرزش مقاومت دارد و در اثر فشار یا حرکت مداوم ساختار خود را حفظ میکند. همچنین، افزودنیهای ویژه مانع اکسیداسیون زودهنگام و تخریب شیمیایی میشوند.

-

پمپپذیری و روانکاری آسان: استفاده از گریس MBR در سیستمهای روانکاری مرکزی یا گریسپرسها آسان است و بدون نیاز به نیروی زیاد، به نقاط مورد نظر میرسد.

-

دوام بالا: پایداری شیمیایی و مکانیکی موجب میشود دوره تعویض گریس طولانیتر شده و هزینههای نگهداری کاهش یابد.

کاربردهای متنوع گریس MBR

با توجه به ویژگیهای فوق، گریس لیتیوم نسوز MBR در حوزههای مختلفی به کار میرود:

-

صنعت خودرو: روانکاری بلبرینگها، یاتاقانهای چرخ، واترپمپ، پمپ آب و مفاصل در خودروهای سبک و سنگین. توان تحمل دما و فشار بالا و مقاومت در برابر آب، آن را برای قطعات حساس موتور و سیستم تعلیق مناسب میکند.

-

ماشینآلات صنعتی: در دستگاههای پرس، خطوط تولید، گیربکسهای بزرگ و تجهیزات حملونقل صنعتی که تحت بارهای زیاد و حرکات مداوم قرار دارند، گریس MBR با کاهش اصطکاک و جلوگیری از سایش عملکرد مطلوبی ارائه میدهد.

-

کشاورزی و معادن: ماشینآلات کشاورزی، تجهیزاتی که در معادن و محیطهای مرطوب فعالیت میکنند، و پمپهای آب صنعتی از گریسهایی استفاده میکنند که هم در برابر آب مقاوم باشند و هم توان تحمل دمای بالا داشته باشند.

-

صنایع غذایی و دارویی: نسخههایی از گریسهای لیتیومی که دارای استانداردهای بهداشتی هستند، برای روانکاری تجهیزات بستهبندی، خطوط تولید مواد غذایی و دارویی به کار میروند.

مقایسه با سایر انواع گریس

گریسها براساس نوع صابون و روغن پایه دستهبندی میشوند. گریسهای کلسیم مقاومت خوبی در برابر آب دارند ولی در دمای بالا عملکرد ضعیفی دارند. در مقابل، گریسهای سدیم برای دماهای بالا مناسبترند اما مقاومت کمتری در برابر آب دارند. گریسهای آلومینیوم کمپلکس دما و فشار بسیار بالا را تحمل میکنند ولی قیمت آنها بیشتر است. گریسهای پلییوریا نیز برای سرعتهای بالا و دماهای بسیار زیاد طراحی شدهاند. مزیت گریس لیتیوم کمپلکس MBR این است که ترکیبی متوازن از مقاومت در برابر آب و تحمل دمای بالا را ارائه میدهد. تحقیقات نشریه Machinery Lubrication نشان میدهد که گریسهای لیتیوم-کمپلکس پایداری حرارتی و مقاومت در برابر آب را بهطور همزمان فراهم کرده و به همین دلیل، در کاربردهای چندمنظوره و بلبرینگهای چرخ بسیار محبوب هستند.

چرا گریس لیتیوم نسوز MBR برای بلبرینگها بهترین انتخاب است؟

بلبرینگها تحت بار، سرعت و دمای بالا کار میکنند و روانکار مناسب نقش اصلی در افزایش عمر و کاهش اصطکاک آنها دارد. دلایل زیر نشان میدهد که گریس MBR انتخاب مناسبی برای روانکاری بلبرینگها است:

-

پایداری حرارتی بالا: گریس MBR میتواند در بازه دمایی وسیعی عملکرد کند و در دماهای بالا از فاز ژلهای خارج نمیشود. این ویژگی، خطر ذوب شدن یا تخریب گریس را در بلبرینگهای پرسرعت کاهش میدهد.

-

مقاومت در برابر آب: بلبرینگها اغلب در معرض رطوبت و شستشو قرار میگیرند. مقاومت بالای گریس لیتیوم کمپلکس در برابر آب مانع زنگزدگی و خوردگی سطوح فلزی میشود.

-

تحمل فشار و ضربه: ساختار کمپلکس لیتیوم و افزودنیهای ضد سایش اجازه میدهد گریس MBR فشار بالا و ضربات ناگهانی را تحمل کند. طبق گزارش Noria، گریسهای لیتیوم-کمپلکس نه تنها بارهای سنگین را تحمل میکنند بلکه در برابر برش و تغییر ساختار مقاوم هستند.

-

استاندارد NLGI GC-LB: بسیاری از گریسهای لیتیوم کمپلکس از جمله محصولات MBR موفق به دریافت گواهی GC-LB از مؤسسه ملی گریس آمریکا میشوند. این استاندارد تضمین میکند گریس در بلبرینگهای چرخ و شاسی خودروها عملکرد مطلوبی دارد.

-

کاهش زمان تعویض: پایداری مکانیکی و شیمیایی بالا موجب میشود بلبرینگها برای مدت طولانیتری بدون نیاز به تعویض گریس کار کنند. این موضوع هزینههای نگهداری را کاهش میدهد و از خرابیهای غیرمنتظره جلوگیری میکند.

نحوه استفاده و نگهداری

برای استفاده بهینه از گریس MBR در بلبرینگها، رعایت چند نکته ضروری است:

-

پاکسازی پیش از روانکاری: سطح بلبرینگ باید کاملاً تمیز و عاری از گریس قدیمی باشد تا گریس جدید بهخوبی عمل کند.

-

مقدار دقیق: استفاده بیش از اندازه گریس میتواند باعث افزایش دما و اصطکاک شود. بنابراین مقدار توصیهشده توسط سازنده را رعایت کنید.

-

زمانبندی تعویض: هرچند گریس MBR دوام بالایی دارد، اما باید در دورههای مشخص بررسی و در صورت نیاز تعویض شود.

-

نگهداری مناسب: پس از استفاده، درب ظرف را محکم ببندید و گریس را دور از نور مستقیم و رطوبت نگه دارید.

جمعبندی

برای سفارش کارتنی تماس بگیرید

گریس لیتیوم نسوز MBR با تکیه بر فرمولاسیون لیتیوم کمپلکس، ترکیبی از بهترین خواص گریسهای لیتیوم، کلسیم و سدیم را ارائه میدهد. پایداری حرارتی بالا، مقاومت در برابر آب و خوردگی، تحمل فشار زیاد و روانکاری آسان، این محصول را به گزینهای ایدهآل برای روانکاری بلبرینگها، یاتاقانهای چرخ و سایر قطعات متحرک تبدیل کرده است. استفاده صحیح از این گریس میتواند عمر مفید بلبرینگها را افزایش دهد و هزینههای نگهداری تجهیزات را کاهش دهد. با توجه به مزایا و استانداردهای بالای کیفیت، توصیه میشود در صنایع مختلف و بهویژه در سیستمهای حساس از گریس لیتیوم نسوز MBR استفاده شود.

منابع

-

Noria Corporation, “Is Lithium Grease the Best Multi‑purpose Grease?” – Machinery Lubrication Magazine: این مقاله توضیح میدهد که گریسهای لیتیوم و بهویژه نوع کمپلکس آنها در تحمل دما و مقاومت در برابر آب نسبت به گریسهای کلسیم یا سدیم عملکرد بهتری دارند و به عنوان گریس چندمنظوره برای بلبرینگها و شاسی خودروها استفاده میشوند.

-

Noria Corporation, “High‑Temperature Grease Guide” – Machinery Lubrication Magazine: این منبع اهمیت انتخاب گریس مناسب بر اساس دما، نوع روغن پایه، غلیظکننده و افزودنیها را توضیح میدهد و بر ویژگیهایی مانند پایداری مکانیکی و شیمیایی تأکید میکند.

-

Fidar Oil Company, “گریس لیتیوم”: این مقاله ویژگیهای عمومی گریسهای لیتیومی مانند مقاومت در برابر آب و پایداری حرارتی و کاربردهای متعدد آنها در صنایع مختلف را معرفی میکند.

-

Digikala Product Page, “گریس ام بی آر مدل لیتیوم کمپلکس”: در صفحه معرفی محصول، به تحمل فشار بالا، مقاومت در برابر آب و خورندگی، و دوام طولانی گریس MBR اشاره شده است.

نظرات کاربران

امتیاز و دیدگاه کاربران

میتونم تست بگیرم ازتون؟ برگه های ازمایش داره؟ تحمل دمایی چقدره؟

درود بله جهت ارسال نمونه و نیاز سنجی شما مشاوران ما در اسرع وقت با شما تماس میگیرند ، تمامی اطلاعات فنی و تاییدیه های آزمایشگاهی برای شما ارسال میگردد.